Công suất : 740.000 m3/h

Công nghệ xử lý : SNCR

Chủ đầu tư : Công ty cổ phần Xi măng Vicem Hạ Long

Sản lượng nhà máy : 5500 tấn xi măng / ngày

Địa chỉ : Xã Thống Nhất, huyện Hoành Bồ, tỉnh Quảng Ninh

Trong ngành sản xuất xi măng là ngành công nghiệp có lịch sử phát triển từ rất lâu, đến nay đã hơn 100 năm. Theo định hướng quy hoạch phát triển ngành xi măng Việt Nam, tổng công suất đến năm 2025 là 121 triệu tấn. Nhu cầu sử dụng xi măng đang tăng lên hàng ngày do quy hoạch nhà ở, cầu đường ngày càng được chú trọng. Mặt khác, nước ta rất dồi dào về nguyên liệu (đá vôi, đá sét, phụ gia), là một nước đang đẩy mạnh công nghiệp hóa hiện đại hóa, tiếp thu những công nghệ dây chuyền đang phát triển. Cùng với sự phát triển đó thì khí thải từ lò nung xi măng có khả năng gây ô nhiễm môi trường rất cao nếu không được kiểm soát tốt.

Khí thải sinh ra trong quá trình đốt than và dầu có chứa 3 chất ô nhiễm chính là : Bụi, NOx, SOx.

Đối với khí thải SOx: Do khí SOx được hấp thụ trong quá trình nung clinker và sấy nguyên liệu ở nhiệt độ 800-1000oC bởi oxit kim loại kiềm thổ như CaO tạo thành CaSO4 và CaSO3 nên nồng độ SOx trong khí thải thấp hơn tiêu chuẩn thải cho phép. Đối với khu vực xung quanh nhà máy cũng không bị ô nhiễm bởi khí SOx. Giờ đây, thành phần khí thải cần phải kiểm soát đó là Bụi và NOx.

Đối với bụi: Hiện nay các nhà máy xi măng đang sử dụng 2 công nghệ là lọc bụi túi vải và lọc bụi tĩnh điện. Hiệu quả xử lý bụi nói chung là đạt yêu cầu về tiêu chuẩn phát thải và tiêu chuẩn môi trường không khí xung quanh cho các khu vực dân cư lân cận.

Đối với khí thải NOx: Hiện nay đã có nhà máy xi măng Phúc Sơn (huyện Kinh Môn, tỉnh Hải Dương) là có hệ thống kiểm soát NOx trong khói thải. Còn lại, các nhà máy xi măng khác vẫn chưa có thiết bị xử lý mà chủ yếu là dựa vào khả năng khuyếch tán chất ô nhiễm bằng ống khói.

Thông số công nghệ dây chuyền nhà máy xi măng Hạ Long cung cấp :

Lưu lượng phát thải đầu ra ống khói L = 205 m3/s

Nhiệt độ khói thải tkhói = 180 ÷ 200 oC

Nồng độ phát thải NOx cao nhất Cmax = 1200 mg/Nm3

Nhiệt độ buồng đốt Calsiner = 900 oC

Nhiệt độ buồng hòa trộn = 870 oC

Chiều dài buồn hòa trộn = 43 m

Đường kính ngoài buồng đốt Calsiner = 6600 mm

Đường kính ngoài buồng hòa trộn = 6600 mm

Độ dày thành vách buồng hòa trộn = 214 mm

Công suất 1 máy khí nén = 20,9 m3/ph ( tổng có 5 máy)

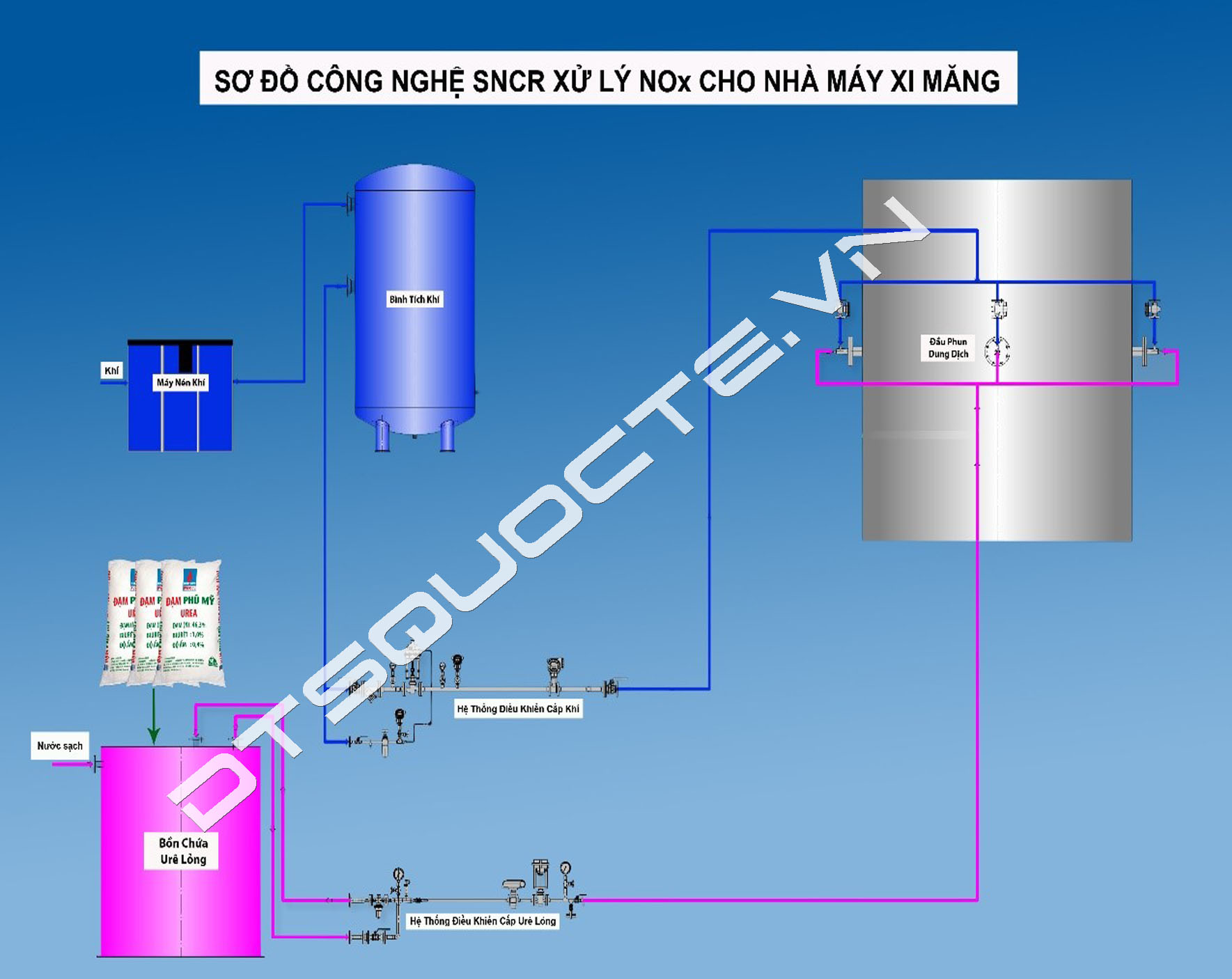

Sơ đồ công nghệ :

Công nghệ xử lý được lựa chọn là công nghệ SNCR (Selective non-catalytic reduction) bằng hệ thống phun Ure ở dạng sương vào lò đốt là một công nghệ mới với nhiều ưu điểm vượt trội, đồng thời sử dụng và hòa trộn Ure lại rất đơn giản và an toàn. Sử dụng Ure (CO(NH2)2) làm tác nhân khử với phản ứng :

CO(NH2)2 + 2NO + ½ O2 → 2N2 + 2H2O + CO2

2CO(NH2)2 + 2NO2 + O2 → 3N2 + 4H2O + 2CO2

Ưu điểm :

- Hoàn thiện hệ thống xử lý khí NOx bằng công nghệ khử chọn lọc không xúc tác (SNCR) thích hợp cho đối tượng sử dụng là các nhà máy xi măng có lưu lượng khí thải lớn với hàm lượng phát thải NOx cao vượt quá tiêu chuẩn cho phép. Các đặc điểm nổi bật của hệ thống xử lý:

(i) Cụm xử lý nguyên khối, không mất thời gian xây lắp tại hiện trường;

(ii) Hệ thống được lắp đặt và vận hành 24/24, có role đóng ngắt tự động;

(iii) Thao tác vận hành đơn giản, thời lượng vận hành ngắn, do đó yêu cầu trình độ kỹ thuật đối với người vận hành không nhiều ;

(iv) Chi phí đầu tư thấp nhất trong công nghệ kiểm soát NOx nhưng vẫn đảm bảo hiệu quả xử lý đạt yêu cầu theo quy chuẩn QCVN 19: 2009/BTNMT

Nhược điểm :

- Công nghệ xử lý SNCR là công nghệ can thiệp trực tiếp vào dây chuyền sản xuất nên chắc chắn sẽ ảnh hưởng phần nào đó đến công nghệ. Vì thế, quy trình sản xuất cần phải điều chỉnh cho phù hợp. Tuy nhiên, kinh nghiệm trên thế giới cho thấy ảnh hưởng này không lớn và hoàn toàn có thể điều chỉnh trên nền tảng dây chuyền hiện hữu.

Liên hệ:

CÔNG TY TNHH DTS QUỐC TẾ

Địa chỉ: Số 63/71, Hoàng Văn Thái, Khương Trung, Hà Nội

Điện thoại: 0965.511.655 (Mrs.Lan - Trưởng phòng Kinh Doanh)

Email: phongkinhdoanhdtsquocte@gmail.com

Website: dtsquocte.vn / kiemsoatonhiem.com